Рекомендации по монтажу чиллеров

Содержание

1. Общие рекомендации по установке чиллера

2. Установка моноблочного чиллера в помещении

3. Монтаж выносного воздушного конденсатора

4. Прокладка медных трубопроводов до воздушного конденсатора

1. Общие рекомендации по установке чиллера

1.1. Обязательное заземление

Чиллер — это оборудование для охлаждения жидких сред, следовательно, комплектующие холодильной установки имеют непосредственный контакт с жидким хладоносителем. При возникновении нештатной ситуации под напряжением может оказаться не только рама чиллера, но и объем охлаждаемой жидкости. По этой причине, в щит чиллер необходимо ввести кабель заземления. Иногда болт заземления выводится на корпус чиллера. Сопротивление заземляющего устройства R, при прохождении расчетного тока замыкания на землю в любое время года с учетом сопротивления естественных заземлителей должно быть не более 4 Ом.

1.2. Фундамент — площадка для установки чиллера

Площадка, должна быть максимально ровная, без уклонов и обладать жесткостью, выдерживающей рабочий вес чиллера. Лучше всего подойдет бетонное основание или закрепленный металокаркас из профильных труб или швеллеров, которые способны выдержать рабочий вес чиллера. Сильные вибрации — недопустимы. При неустойчивом положении рамы чиллера, вибрации, при длительной эксплуатации могут стать причиной критических поломок.

Например, случается сход поршневого механизма с компенсаторной пружины в герметичном компрессоре, вследствие регулярных рывков, при каждом пуске компрессора, по причине шатающейся рамы без жесткой ровной поверхности под опорами рамы. Также лопаются медные трубы и фитинги, в местах напряжения, при регулярных резких рывках. Места напряжения рассчитаны на умеренные пусковые и рабочие вибрации, при жёстко - стоящей раме, но длительно не выдержат рывков, при стабильно покачивающейся раме, даже при наличии виброкомпенсаторов на трубах компрессора.

Если уклон в месте установки все же есть и нивелировать его нет возможности (но не более 5°), то чиллер необходимо установить на данную площадку строго определенным образом, чтобы уклон оказался в сторону компрессора, относительно испарителя для беспрепятственного возврата масла в картер компрессора, во избежание залегания масла в испарителе. Залегание масла в испарителе снизит теплообмен, как следствие холодопроизводительность, также может вызвать заклинивание компрессора, вследствие плохой смазки из — за недостатка масла в компрессоре.

1.3. Площадь помещения для чиллера

Должен быть обеспечен доступ ко все узлам и механизмам чиллера с четырех сторон. Расстояние отступа от стен должно быть сообразно размерам и геометрии чиллера, а именно обеспечивать возможность замены самых габаритных комплектующих и проведения ремонта. Если комплектующие очень тяжелые, то должна остаться возможность подъезда подъемной техники (автопогрузчика, штабелера) для демонтажа и монтажа (например, винтового компрессора или воздушного конденсатора). Также пространства должно хватать для осуществления качественного технического обслуживания. Это расстояние в среднем от 0.5 до 2 метров отступа от стен. Указывается в Руководстве по эксплуатации.

1.4. Минимальная температура

Минимальная температура в месте установки чиллера должна соответствовать применяемому хладоносителю. Если применяется вода, то температура воздуха — не ниже +1°C, по понятным причинам. Также ограничителями являются многие элементы системы щитовой автоматизации, например некоторые контроллеры, имеют температурное ограничение от +5°C.

Если температура может опускаться ниже +1°C, то в качестве хладоносителя следует применять незамерзающую жидкость, например, водный раствор гликоля в концентрации соответствующей минимально возможной температуре. В щит управления следует установить специальный обогреватель с термостатом.

Также, при работе чиллера ниже +1°C, должна быть предусмотрена система холодного запуска.

Температурные данные, среди прочих, необходимо предоставить производителю чиллера на этапе согласования технического задания.

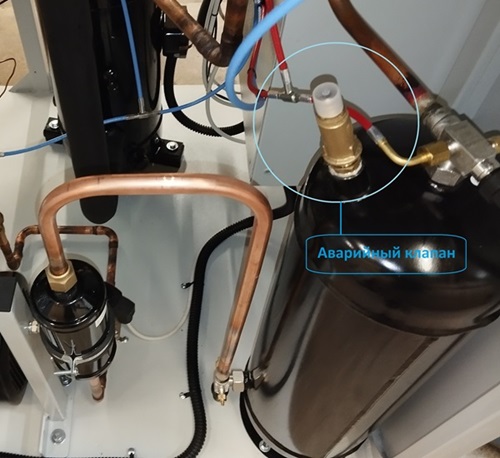

1.5. Аварийный сброс фреона

В промышленных чиллерах, на ресивере всегда монтируется клапан аварийного сброса фреона. При нештатной ситуации, года давление во фреоновом контуре повышается выше аварийной отметки (исключительно редкий случай), последней степенью защиты от разрыва контура является — сброс давления через аварийный клапан.

Чтобы стравленный фреон не вдыхали люди, что является кране опасным, необходимо вывести шланг, присоединённый к аварийному клапану — на улицу.

(Важно!) В мощных промышленных чиллерах объем фреона в ресивере может быть очень значительным, относительно помещения, где он установлен. И при срабатывании аварийного сброса, помещение можем мгновенно заполниться большой концентрацией фреона.

(Пояснение) При небольшом кратковременном или разовом вдыхании состав большинства фреонов не обладают сильной токсичностью и не несет никакой опасности для здоровья и жизни человека. Однако, фреон не имеет запаха и тяжелее воздуха, при большой концентрации, человек в помещении или этажам ниже может, не замечая особого дискомфорта, вдыхать его в большом объеме. Легкие человека будут незаметно заполняться оседающим в них фреоном, и места для вдоха порции воздуха будет все меньше, но по ощущениям, человек продолжит дышать как обычно (полной грудью), при этом, доля воздуха в лёгких будет с каждым вдохом все меньше, кислород перестанет поступать в достаточном количестве в мозг, вплоть до потери сознания. При вдыхании большого объема фреона, появится признаки, на которые необходимо среагировать и срочно покинуть помещение. Из — за кислородного голодания появится значительное головокружение, учащение сердцебиения, шум в ушах, небольшая паника, если не среагировать вовремя, то паника сменится апатичным состоянием.

2. Установка моноблочного чиллера в помещении

Моноблочный чиллер — это чиллер со встроенным конденсатором воздушного охлаждения.

Моноблочный чиллер должен устанавливаться в помещении, оснащенном системой приточно — вытяжной вентиляции. Производительность вентиляции на долю чиллера должна обеспечивать отвод объема нагретого чиллером воздуха и приток уличного воздуха. Воздушный объемный расход [м3/час] чиллера указывается в Руководстве по эксплуатации.

V ≥ 15 х Q0

V [v3] — желательный минимальный объем помещения

Q0 [кВт] — холодопроизводительность чиллера

При этом, вентиляция на долю чиллера должна обеспечивать не менее 350 м3/час на 1 кВт холодопроизводительности моноблочного чиллера.

(Примечание) Вышеприведенные данные приблизительны, так как не учитывают множество переменных, таких как: потери теплоты через ограждения, воздухообмен с улицей через открытые двери и окна, наличие системы кондиционирования и др. факторы.

Также, отводят нагретый воздух на улицу. Реализовывается это в виде колпака с воздуховодом. Конусный колпак одевается на вентиляторы, а воздуховод (гофротруба или короб) выводится на улицу – в стену или в коно. В сечение воздуховода монтируется заслонка на шарнирах, таким образом, чтобы она отрывалась только во время запуска вентиляторов (потоком воздуха), во избежание обратного притока холодного – уличного воздуха к чиллеру зимой, при выключенном чиллере. При проникновении холодного воздуха к воздухоохлаждаемому конденсатору моноблочного чиллера, может произойти снижение давления до аварийного, при остановке компрессора и сработает авария низкого давления.

Чиллер охлаждает – вентиляторы “дуют” – заслонка отрывается – компрессор чиллера выключен – вентиляторы не “дуют” – заслонка закрывается.

Реже применяют более дорогие заслонки с электроприводом. Чиллер включился – электрозаслонка в воздуховоде открывается. Сигнал на открытие - через дополнительный контакт от пускателя компрессора.

В конус не редко врезают окно с задвижкой, чтобы в холодный период года, нагретый чиллером воздух рециркулировал в помещение, для дополнительного, а иногда и полного обеспечения отоплением помещения - теплопритоком от чиллера (при круглосуточном цикле работы чиллера и достаточной мощности). Зимой, задвижку на конусе открывают, а заслонку в воздуховоде – блокируют – нагретый воздух дует в помещение, летом задвижку в конусе закрывают, а заслонку в воздуховоде – обратно разблокируют.

Вход в помещение приточного воздуха можно монтировать в любом месте, но не ближе ~1 метра от конденсатора, по причине, описанной выше – чтобы холодным воздухом избыточно не снизить давление во фреоновом контуре, при остановках компрессора.

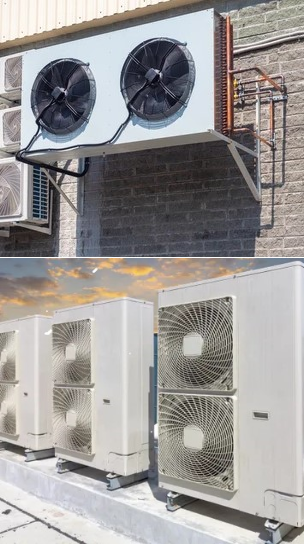

3. Монтаж выносного воздушного конденсатора

1. Закрепить воздушный конденсатор КД на улице к бетонному основанию — анкерами или металлическому основанию — болтами с граверами, без виброопор. Основание — ровное, без уклонов. Или на пристенные кронштейны.

2. Желательно, предусмотреть козырек над КД с вентиляторами. Вентиляторы направлены от стены. Расстояние от ламелей КД до стены — не мене 0.5 метра.

3. КД должен располагаться выше уровня ресивера в компрессорно-испарительном КИБ (внутреннем) блоке, во избежание нецелевого заполнения нижней части объема теплообменной поверхности КД жидким хладагентом. Если КД будет ниже ресивера, то фактически, часть внутреннего объема трубок КД будет частично выполнять функцию ресивера. При этом, снизится рабочее количество теплообменной поверхности КД, как следствие, снизится теплоотводящая способность КД, повысится давление конденсации, вплоть до возникновения аварии высокого давления, особенно если КД был подобран «впритык» +, например, температура воздуха кратковременно превысила расчётную.

3. Если нет возможности смонтировать КД выше внутреннего КИБ с ресивером, то следует вынести ресивер на улицу — рядом с КД, чуть ниже него. В таком случае, часть системы холодного запуска следует также вынести к ресиверу, а именно: дифференциальный обратный клапан перепуска горячего газа от нагнетательного патрубка в ресивер + обратный клапан на жидкостную линию, после перепуска, чтобы горячий газ перепускался только в ресивер, и не давил в жидкостную магистраль и на клапан герулировки давления конденсации.

Также не лишним будет установить ленточный тэн обогрева ресивера — в нижней его части, где всегда находится жидкий хладагент.

(Примечание) Клапан регулировки давления конденсации ставится до ресивера – между выходом сконденсированного фреона из КД и входом фреона в ресивер, но до обратного клапана. (встречаются и другие компоновки, но вышеописанная на практике работает лучше)

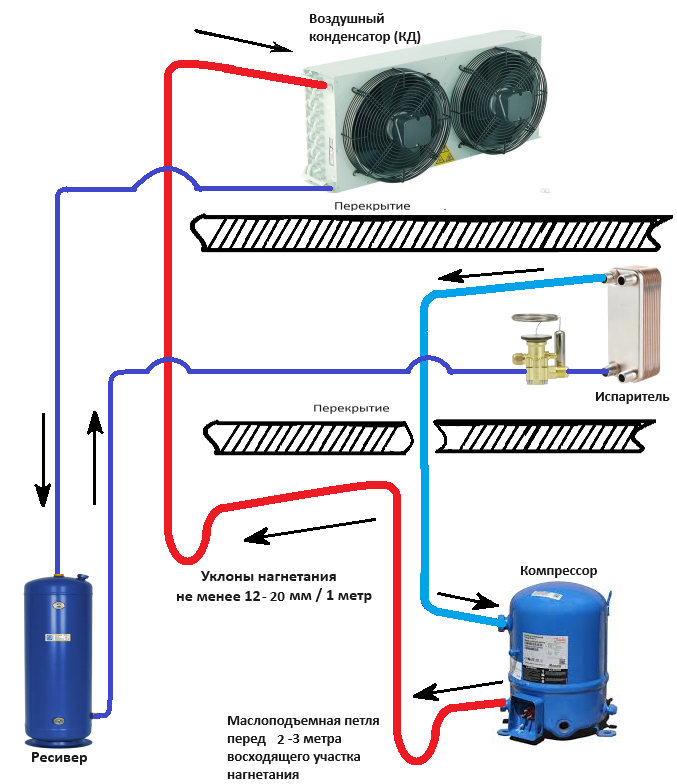

4. Прокладка медных трубопроводов до воздушного конденсатора

1. Уклон нагнетательного трубопровода должен быть всегда в сторону конденсатора КД, независимо от взаимного расположения КД и компрессорно — испарительного блока КИБ для нормальной циркуляции масла по преоновому контуру.

2. Когда КД выше КИБ (чаще всего), то после выхода фреоновой трассы из КИБ, следует ее поднять на такую высоту, чтобы обеспечить уклон снижения в сторону КД по всей длине трассы не менее 12 мм на 1 метр, лучше, 18-20 мм на 1 метр.

3. Перед восходящим вертикальным участком трассы после КИБ следует установить маслоподъемную петлю. Часто рекомендуют ставить маслоподъемную петлю, при высоте подъема более 3 метров.

Однако, на практике, себя оправдывают петли перед подъёмами от 2 метров. В сравнении с идентичным чиллером, где перед подъемом 2 метра петлю не ставили. В первом случае — с петлей, возврат масла в компрессор был заметно лучше. Рекомендуем ставить маслоподъемную петлю от 2 метров подъема трубы.

(Практическая рекомендация) Если высота потолка в помещении расположения КИБ не позволяет поднять трубу на такую высоту, чтобы снижение трассы до КД было не менее 12-20 мм/метр, то следует разделить подъем на два или более этапов. Поднимете трубу на некоторую высоту (с маслоподъемной петлей), далее, прокладываете горизонтальный участок с требуемым уклоном, далее, где позволит высота, снова поднимаете трассу (с петлей) и снова прокладывает горизонтальный участок с уклоном.

(Замечание) Даже при наличии маслоотделится — петля критически необходима, так как какая-то часть масла неизбежно будет уноситься потоком фреона в КД, это масло должно нормально циркулировать по контуру возвращаться в компрессор, во избежание его залегания в трассе или КД. Маслоотделитель многократно замедляет унос масла, но не исключает полностью, уносится ~1 — 2% масла из компрессора, через маслоотделитель.

Рекомендуемая максимальная длина трассы для промышленных чиллеров, как правило, не более 30 метров. Если длину трасы до конденсатора необходимо увеличить, то следует увеличить диаметр трубопроводов. Базовая длина трассы зависит от мощности чиллера, рассчитывается и указывается производителем чиллера в Руководстве или Паспорте.

Ограничения по длине и диаметру обусловлены необходимостью поддержания рабочего давления фреона — во избежание потерь давления в жидкостной магистрали, а также обеспечение нормальной циркуляции смазочного масла по холодильному контуру.

При увеличении длины, а значит и диаметра трассы следует учесть:

— Скорость потока газа в нагнетательной трубе — не должна снизится менее 5 метр/сек, при наличии вертикальных — восходящих участков более 1 метра.

И не менее 3 метр/сек, если трасса горизонтальная с уклоном в сторону КД.

— Скорость потока в жидкостной трубе лучше не снижать менее 0.3 метр/сек.

Для расчета длин, диаметров трубопроводов и скоростей в них, удобно пользоваться специальными программами, например - Coolselector 2.

4. Перед открытием шаровых вентилей на КД и КИБ следует отдельно отпрессовать и отвакуумировать трассу, вне зависимости от того требуется ли опрессовывание и вакуумирование КД и КИБ. Отдельная проверка на герметичность поможет сэкономить азот, при возможной утечке, так как объем трассы меньше объема КД и КИБ. А отдельное вакуумирование трассы и каждого элемента по отдельности поможет лучше осушить систему, перед финальным вакуумированием холодильного контура целиком.